Главная / Ресурсы / Блоги / Новости отрасли / Применение интеллектуального производства при обработке деталей горнодобывающего оборудования

Применение интеллектуального производства при обработке деталей горнодобывающего оборудования

Горнодобывающая промышленность в значительной степени зависит от высокопроизводительного оборудования, и детали горнодобывающего оборудования играют важнейшую роль в обеспечении надежности, эффективности и безопасности. Традиционные производственные процессы зачастую не отвечают современным требованиям точности, скорости и персонализации. Интеллектуальное производство, объединяющее передовые технологии автоматизации, аналитики данных и цифровые технологии, предлагает революционный подход к производству деталей горнодобывающего оборудования.

1. Введение

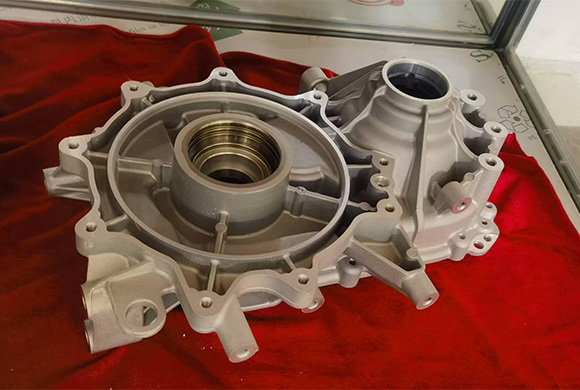

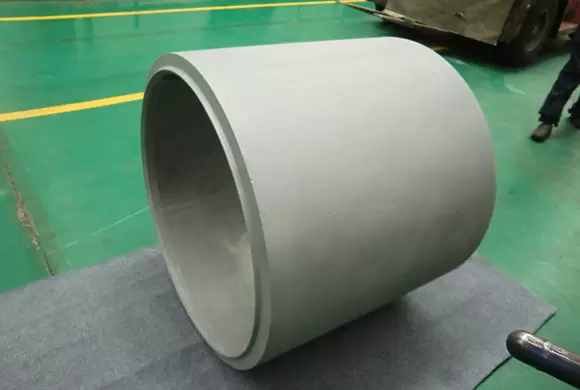

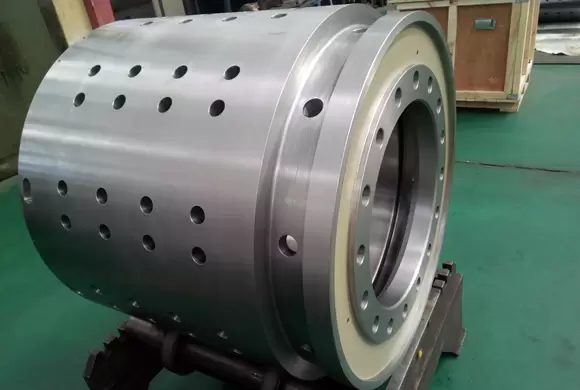

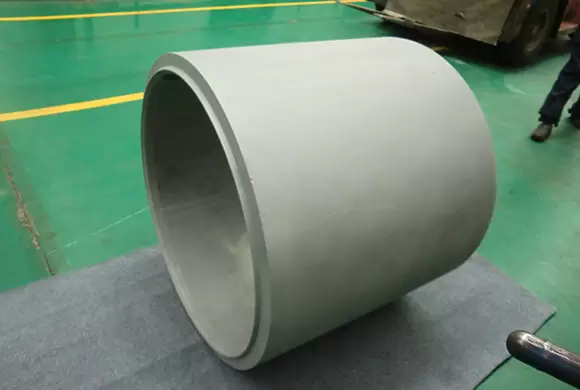

Детали горнодобывающего оборудования, такие как шестерни, валы, гидравлические компоненты, износостойкие футеровки и элементы привода, составляют основу тяжелого горнодобывающего оборудования. Эти компоненты должны выдерживать экстремальные условия эксплуатации, включая воздействие абразивных материалов, высокие ударные нагрузки и колебания температуры. Точность и долговечность не являются дополнительными, а являются критически важными требованиями.

В последние годы развитие интеллектуального производства преобразило подходы к проектированию, производству и поставке деталей горнодобывающего оборудования. Внедряя передовые технологии, такие как обработка на станках с ЧПУ, контроль качества на основе искусственного интеллекта, моделирование цифровых двойников и мониторинг с использованием Интернета вещей, производители могут значительно повысить эффективность производства и качество продукции. Эта трансформация касается не только автоматизации, но и более разумного принятия решений на основе данных на протяжении всего производственного процесса.

2. Ключевые технологии интеллектуального производства деталей горнодобывающего оборудования

2.1 Обработка на станках с ЧПУ с автоматизацией

Обработка на станках с числовым программным управлением (ЧПУ) обеспечивает изготовление деталей с высочайшей точностью, часто с допуском в пределах микрометров. Интеграция с робототехникой позволяет системам ЧПУ работать круглосуточно, обеспечивая стабильную обработку деталей горнодобывающего оборудования без человеческого фактора. Такое сочетание повышает производительность и сокращает время простоя.

2.2 Цифровой двойник и моделирование

Цифровой двойник — это виртуальное представление физического продукта или процесса. При производстве деталей горнодобывающего оборудования инженеры используют цифровые двойники для моделирования производственных процессов, оптимизации конструкции деталей и прогнозирования потенциальных отказов до начала реального производства. Это сокращает дорогостоящий процесс проб и ошибок и ускоряет вывод продукции на рынок.

2.3 Контроль качества на основе искусственного интеллекта

Искусственный интеллект в сочетании с системами визуализации высокого разрешения обеспечивает обнаружение дефектов в режиме реального времени. Дефекты поверхности, отклонения размеров и несоосность сборки определяются мгновенно, гарантируя, что с конвейера сходят только детали, соответствующие строгим стандартам качества.

2.4 Аддитивное производство для изготовления деталей на заказ

Аддитивное производство (3D-печать) позволяет быстро создавать прототипы и создавать сложные геометрические формы, которые невозможно получить с помощью традиционной обработки. Для обработки деталей специализированного горнодобывающего оборудования, таких как облегченные кронштейны или оптимизированные износостойкие компоненты, эта технология обеспечивает непревзойденную гибкость.

2.5 Мониторинг производства с использованием Интернета вещей

Интернет вещей (IoT) позволяет машинам, датчикам и системам взаимодействовать в режиме реального времени. В условиях «умного» производства устройства IoT отслеживают производственные показатели, контролируют состояние оборудования и прогнозируют необходимость его обслуживания, сокращая время непредвиденных простоев оборудования.

3. Преимущества интеллектуального производства деталей горнодобывающего оборудования

Повышенная точность и согласованность — автоматизированные процессы гарантируют точное соответствие каждой детали проектным спецификациям, что повышает надежность оборудования.

Сокращение сроков выполнения заказов — анализ данных в реальном времени и автоматизация сокращают задержки, обеспечивая более быструю доставку клиентам.

Сокращение затрат — оптимизированные рабочие процессы минимизируют отходы материалов, снижают затраты на рабочую силу и повышают энергоэффективность.

Расширенные возможности персонализации . Производители могут изготавливать небольшие партии индивидуальных деталей, не жертвуя эффективностью.

Устойчивость — интеллектуальное производство соответствует экологически безопасным практикам за счет сокращения отходов и оптимизации использования ресурсов.

4. Взгляд в будущее

По мере того, как горнодобывающие операции становятся всё более автоматизированными и ориентированными на данные, спрос на высококачественные детали для горнодобывающего оборудования будет продолжать расти. Дальнейшие разработки в области интеллектуального производства, такие как передовая робототехника, оптимизация машинного обучения и полностью автономные производственные линии, ещё больше расширят производственные возможности, обеспечивая ещё большую точность, эффективность и индивидуализацию.

5. Заключение

Интеграция интеллектуального производства в процесс обработки деталей горнодобывающего оборудования уже не просто тенденция, а необходимость для производителей, стремящихся к конкурентоспособности в современной промышленной среде. Внедряя автоматизацию, цифровые технологии и аналитику данных в режиме реального времени, компании могут производить детали для горнодобывающего оборудования, отвечающие самым высоким стандартам точности, долговечности и производительности, одновременно снижая затраты и сроки поставки.

В отрасли, где простой может стоить миллионы, интеллектуальное производство предлагает инструменты, обеспечивающие надежность, эффективность и долгосрочный успех.