Главная / Ресурсы / Блоги / Новости отрасли / Исследование передовых производственных процессов и технологий для ротора генератора

Исследование передовых производственных процессов и технологий для ротора генератора

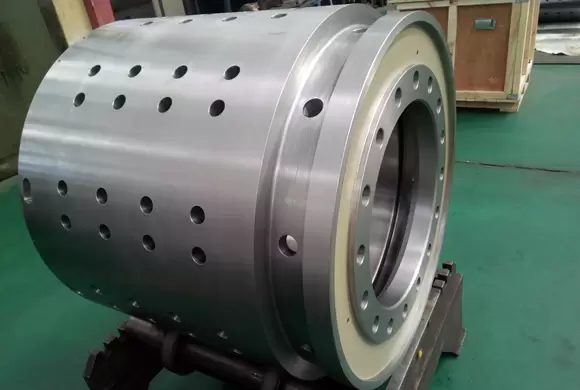

В сфере производства электроэнергии ротор генератора играет ключевую роль, преобразуя механическую энергию в электрическую с максимальной эффективностью и надёжностью. В связи с непрерывным развитием технологий и растущим спросом на чистую и эффективную энергию, проектирование и производство роторов генераторов стали более сложными и ответственными.

Обзор дизайна и проблемы

Роторы генераторов — сложные компоненты, характеризующиеся большими размерами, значительным весом и сложной геометрией. Основные конструктивные особенности и проблемы:

Крупногабаритные детали и вес: Обычно деталь ротора генератора весит более одной тонны, что требует использования надежного производственного оборудования и специальных процедур погрузки-разгрузки.

Требования к точности: Минимальный допуск по размеру составляет 0,025 мм, а по положению — 0,03 мм. Соблюдение этих чрезвычайно высоких стандартов точности имеет решающее значение для обеспечения эффективности работы и долговечности ротора.

Сложность производства: Из-за размера детали и требований к точности её обработка весьма сложна. Традиционные методы производства часто не позволяют достичь необходимой точности и качества поверхности.

Передовые производственные процессы

Для решения этих задач были разработаны и внедрены несколько передовых производственных процессов и технологий.

1. Прецизионная обработка

Прецизионная обработка имеет основополагающее значение при изготовлении роторов генераторов. Используя современные станки с числовым программным управлением (ЧПУ), производители могут обеспечить жёсткие допуски, требуемые современными конструкциями роторов. Такие методы, как высокоскоростное фрезерование и пятикоординатная обработка, позволяют обрабатывать сложные детали с исключительной точностью и качеством поверхности.

Пятикоординатная обработка: эта технология позволяет обрабатывать сложные формы за одну установку, уменьшая количество ошибок при обработке и настройке и, таким образом, повышая точность.

Измерение в процессе обработки: Интеграция систем измерения в процессе обработки гарантирует, что каждый этап обработки соответствует заданным допускам, сводя к минимуму необходимость в корректировках после обработки.

2. Аддитивное производство (3D-печать)

Аддитивное производство, в частности 3D-печать металлом, предлагает уникальные преимущества при производстве роторов генераторов. Наращивая слои материала для придания им желаемой формы, аддитивное производство позволяет создавать сложные внутренние охлаждающие каналы и другие сложные элементы, которые трудно или невозможно реализовать традиционными методами.

Сложная геометрия: АП позволяет создавать сложные охлаждающие каналы внутри ротора, оптимизируя теплоотвод и повышая эффективность.

Эффективность использования материалов: сокращение отходов материалов и возможность использования высокопроизводительных сплавов способствуют созданию более легких и прочных роторов.

3. Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка — критически важный процесс в производстве роторов, особенно для соединения деталей больших размеров. Электронно-лучевая сварка обеспечивает высокоэнергетический сфокусированный пучок электронов, который расплавляет материал в месте соединения, что приводит к образованию узких и глубоких сварных швов с минимальными зонами термического влияния.

Высокая точность: электронно-лучевая сварка обеспечивает точный контроль над процессом сварки, сводя к минимуму искажения и поддерживая жесткие допуски.

Бездефектные сварные швы: процесс позволяет получать сварные швы с очень низкой пористостью и чувствительностью к трещинам, что повышает структурную целостность ротора.

Улучшение структурных характеристик и эффективности сборки

Внедрение этих передовых производственных процессов привело к значительным улучшениям в конструкции и производстве роторов генераторов.

Улучшенные структурные характеристики

Благодаря использованию высокопроизводительных материалов и точных технологий производства удалось улучшить общие структурные характеристики роторов генераторов. Такие особенности, как оптимизированные каналы охлаждения и конструкции со снятием напряжений, способствуют повышению тепловой эффективности и механической прочности.

Сокращенное время сборки

Передовые производственные процессы, в частности, аддитивное производство и прецизионная обработка, оптимизировали процесс сборки ротора. Компоненты, которые раньше собирались из нескольких деталей и крепёжных элементов, теперь могут быть изготовлены как единое целое, что значительно экономит время сборки и снижает вероятность ошибок.

Интегральная конструкция: аддитивное производство позволяет создавать сложные геометрические формы как единое целое, устраняя необходимость в нескольких сборках.

Автоматизированные сборочные линии: Интеграция автоматизации и робототехники в сборочные линии еще больше сокращает объем ручного труда и повышает производительность.

Соответствие требованиям точности

Сочетание прецизионной обработки, измерений в процессе производства и передовых методов сварки гарантирует соответствие роторов генераторов строгим требованиям точности. Минимальный допуск по размеру 0,025 мм и допуск по положению 0,03 мм обеспечиваются стабильно, что гарантирует эффективность и надежность работы ротора.

Заключение

Освоение передовых производственных процессов и технологий для роторов генераторов привело к значительному улучшению конструкции, эффективности производства и структурных характеристик. Используя прецизионную механическую обработку, аддитивное производство и электронно-лучевую сварку, производители могут производить роторы, отвечающие самым высоким требованиям, сокращая при этом время и стоимость сборки. По мере развития энергетического сектора эти передовые производственные технологии будут играть решающую роль в разработке более эффективных, надежных и экологичных роторов генераторов.